Eine staubige Angelegenheit - Vom Rapid Prototyping zur Additiven Serienfertigung

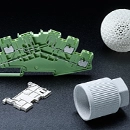

Die Additive Fertigung bietet bereits heute viele neue Möglichkeiten. Über Nacht entstehen Handmuster, Prototypen und funktionale Elemente aus unterschiedlichen Materialien, wie Kunststoff, Metall und auch Keramik. In der Vergangenheit wurde die generative Fertigung hauptsächlich für das „Rapid Prototyping“ eingesetzt. Neue Anforderungen an die additive Fertigung bringen das „Direct Manufacturing“ und das „Direct Tooling“ mit sich. Die Protiq GmbH beschreibt aus Anwendersicht die besonderen Herausforderungen an Anlagentechnik und Material für die Serienproduktion.

Direct Manufacturing

Beim „Direct Manufacturing“ sollen Endprodukte direkte und werkzeuglos additiv produziert werden. Das Produkt und dessen Anwendungsbereich definieren folglich die Anforderungen an Material und Fertigungstechnologie. Beispielsweise stellt die Elektronikbranche hohe Anforderungen an die elektrischen Eigenschaften oder die Entflammbarkeit von Produkten.

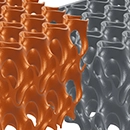

Durch das „Direct Tooling“ ist die Herstellung urformender Werkzeuge und konturnah gekühlter Werkzeugeinsätze mit gesteigerter Performance und im Leichtbaudesign möglich.

Durch das „Direct Tooling“ ist die Herstellung urformender Werkzeuge und konturnah gekühlter Werkzeugeinsätze mit gesteigerter Performance und im Leichtbaudesign möglich.

Unter Total Cost of Ownership (TCO)-Gesichtspunkten lassen sich mit additiv gefertigten, verbesserten Werkzeugen die Herstellkosten der Endprodukte drastisch reduzieren. Diese Werkzeuge bzw. Spritzgießformen bieten das Potential Gewicht einzusparen und Prozess- und Zykluszeit zu verkürzen. Bei der Fertigung von urformenden Werkzeugen sind die mechanischen Kennwerte, wie Festigkeit, Duktilität oder Oberflächenhärte von primärer Bedeutung.

„Anforderungsgerechte Materialien sind erforderlich, um eine Serienproduktion mit additiver Fertigung zu ermöglichen.“

Die genannten Anwendungsbeispiele für die additive Fertigung zeigen, dass die aktuell bestehende Materialauswahl für die additive Fertigung für diese Anwendungen zumeist ungenügend ist. Die Qualifizierung neuer Werkstoffe, mit maßgeschneiderten Eigenschaften, ist eine grundlegende Voraussetzung für den zukünftigen, breiten und wirtschaftlichen Einsatz der additiven Fertigung in der industriellen Produktion.

Neue Materialien wie reines Kupfer , Messing, Zink und neue Werkzeugstähle für das Direct Tooling von high-performance Werkzeugen und das Direct Manufacturing von Endprodukten.

Neue Materialien wie reines Kupfer , Messing, Zink und neue Werkzeugstähle für das Direct Tooling von high-performance Werkzeugen und das Direct Manufacturing von Endprodukten.

Lasersintern mit hohen Anforderungen an das Material

Beim Kunststoff-Lasersintern wird ein Großteil der Produkte aus dem Basismaterial PA12, mit oder ohne Füllstoffe, aufgebaut. Allerdings werden in vielen Branchen technische Kunststoffe benötigt, die die Anforderungen an die Endprodukte erfüllen. Von besonders großer Bedeutung sind die Materialien Polyamid 6 (PA6), Polyamid 6.6 (PA6.6), Polybutylenterephthalat (PBT) oder thermoplastisches Polyurethan (TPU) . Sehr stark verbreitet ist zudem der Standardkunststoff Polypropylen (PP). Die vorhandene Anlagentechnik wurde ursprünglich zur Herstellung von einzelnen Prototypen entwickelt und ermöglicht die Verarbeitung dieser technisch, relevanten Kunststoffe meist nur bedingt. Eine Weiterentwicklung der 3D-Druck Technologien ist aus Anwendersicht erforderlich, um die gesteigerten Anforderungen der direkten Produktion zu erfüllen.

Auch im metallischen Bereich ist die Materialpalette stark eingeschränkt. Bei leitfähigen Strukturen und Elementen sind Kupferlegierungen von großer Bedeutung. Hochleitfähiges Kupfer durch generative Verfahren zu verarbeiten, stellt allerdings eine besondere Herausforderung dar. Das rote Material reflektiert, wie ein Spiegel, die Wellenlänge des klassischen, roten Lasers, sodass die Laserenergie zum Großteil reflektiert wird und nicht, wie gewünscht, zum Verschmelzen des Materials führt.

Eine neu entwickelte Anlagentechnik ermöglicht die Verarbeitung von Metallen wie hochleitfähigem Kupfer, Zink, Messing und auch technischen Kunststoffen wie PA6 und TPU.

Prozessmodifikationen schaffen hier Abhilfe, so dass es heute schon möglich ist, auch hochleitfähiges Kupfer additiv zu verarbeiten. Dieser angepasste Laserschmelzprozess befähigt zudem die Verarbeitung von Zink und Messing. Während Zink beispielsweise als Ergänzung zu herkömmlichen Zink-Druckgieß Produktfamilien mit kleinen Stückzahlen eingesetzt werden kann, bietet die Verarbeitung von Messing neue Freiheitsgrade für die Schmuck- oder Armaturenindustrie. Große Potentiale bietet zudem die Verarbeitung von hochfesten Stählen. Technologisch sind hierzu höhere Prozesstemperaturen erforderlich. Gemeinsam mit renommierten Forschungsinstituten in NRW und Heizgeräteherstellern arbeitet die Protiq GmbH hierzu bereits an neuen technischen Lösungen, sodass auch typische Werkzeugstähle, wie z.B. ein 1.2343, in naher Zukunft die Materialpalette ergänzen werden.

„Hightech trifft Steinzeit“

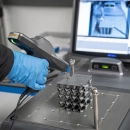

Das Direct Manufacturing erfordert die Automatisierung und Verkettung der Anlagentechnik mit konventionellen Fertigungstechnologien.

Der eigentliche Herstellungsprozess in der additiven Fertigung ist weit entwickelt und läuft vollautomatisiert, allerdings bedürfen die vor- und nachgelagerten Prozesse meist eines hohen manuellen Aufwands: Bauteile werden händisch von anhaftendem Pulver gereinigt und das Restpulver wird manuell aufgebarbeitet, um es dem Prozess erneut zuzuführen. Selbst das Rüsten der Anlagen erfolgt manuell, sodass im Einschichtbetrieb teilweise keine optimale Anlagenauslastung realisierbar ist. Anlagen neuester Generation weisen Schnittstellen auf, so dass sich hier eine zunehmende Automatisierung entlang der Prozesskette vom 3D-Daten-Handling über die Arbeitsvorbereitung (Positionierung und Supportgenerierung), die Ver- und Nachbearbeitung bis zur Verpackung abzeichnet. Besonders die ungelösten Fragestellungen in der Automatisierungstechnik bietet die Chance für heimische Sondermaschinenbauer den attraktiven Markt der additiven Fertigung zu erschließen.

„Erst die Digitale Vernetzung entlang der vertikalen und horizontalen Wertschöpfungsprozesse ermöglicht eine schlanke, flexible Produktion von kundenindividuellen Serienprodukten.“

Die Additive Fertigung ermöglicht eine Produktion innerhalb weniger Stunden. Die Geschwindigkeit sollte nicht durch langsame, konventionelle Bestellprozesse ausgebremst werden. Das digitale Datenhandling ist die Voraussetzung für die automatisierte, vertikale Integration - vom Kunden bis in die Fertigung. Erste Internetplattformen verschlanken den Bestellprozess und ermöglichen zeitgleich die Verknüpfung mit etablierten SAP Systemen. Dies umfasst die 3D-Modellanalyse inkl. 3D-Daten Reparatur, die Online-Preiskalkulation für die angebotenen Verfahren und Materialien inkl. Konfiguration, Skalierung und Nachbearbeitung, die Wahl des entsprechenden Logistik Service- sowie des Zahlungsproviders bis hin zur Beauftragung der digitalen Warenkörbe.

Weitere News

Ihre 3D-Dateien sind bereits fertig?

Laden Sie einfach Ihre Daten hoch. Alle Dateien werden automatisch geprüft und für den Druck optimiert.

Deutsch

Deutsch English

English Italiano

Italiano