Automatische Bauteilerkennung im Bereich der additiven Fertigung

Mit Deep Learning Sortieraufwand und Fehlerpotenzial reduzieren

Industrielle Unternehmen stehen in einem ständigen Wettbewerb mit ihren Marktbegleitern. Um hier konkurrenzfähig zu bleiben, müssen die internen Prozesse kontinuierlich verbessert werden. Dazu sind alle Bereiche der Prozesskette zu betrachten. Vor diesem Hintergrund hat die Protiq GmbH das Optimierungspotenzial im Teilprozess der Zuordnung der gedruckten Bauteile zu den jeweiligen Aufträgen untersucht und mit Machine Learning eine innovative Lösung zur Reduzierung des Sortieraufwands durch automatische Bauteilerkennung gefunden.

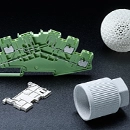

Im Bereich der industriellen Produktionsverfahren stellt die additive Fertigung ein vergleichsweise junges und aufstrebendes Herstellungsverfahren dar. Gegenüber herkömmlichen Produktionsverfahren eröffnet der 3D-Druck nämlich verschiedene Vorteile. So sind die Fertigungskosten eines Bauteils weitestgehend unabhängig von der herzustellenden Stückzahl. Da für die Produktion keine produktspezifischen Werkzeuge oder Formen benötigt werden, lassen sich selbst Einzelstücke günstig herstellen. Aufgrund der geringen fertigungstechnischen Einschränkungen ergeben sich des Weiteren hohe gestalterische Freiheitsgrade. Durch die Kombination dieser beiden positiven Aspekte eignet sich der 3D-Druck daher bestens zur Produktion von Sonderanfertigungen oder Prototypen. Sowohl private als auch industrielle Nutzer erhalten folglich die Möglichkeit, nahezu jede kreative Idee umzusetzen.

Gemeinsame Herstellung verschiedener Bauteile in einem Bauraum

Damit die Zeit von der Idee eines Bauteils bis zu seiner Auslieferung an den Nutzer minimiert wird, ist der gesamte Prozess zu verbessern. In diesem Zusammenhang hat Protiq bereits große Teile seiner Prozesskette automatisiert. Der Ablauf beginnt bei der Konstruktion und führt vom tatsächlichen Herstellungsprozess über Qualitätskontrollen bis zum fertigen Bauteil, das an den Kunden verschickt wird. Die Optimierung startet bei der auf dem CAD-Modell basierenden Kalkulation der Produktionskosten und umfasst weitere Schritte der digitalen Vor- sowie der maschinellen Nachbearbeitung der Bauteile. Zur zusätzlichen Verringerung der Zeit, die zwischen der Idee des Kunden und der Zustellung des realen Bauteils an ihn vergeht, muss allerdings die komplette Prozesskette untersucht und verbessert werden. In diesem Kontext hat Protiq den Prozesskettenabschnitt der Bauteilzuordnung, der nach dem SLS-Verfahren stattfindet, genauer beleuchtet.

Beim sogenannten Selective Laser Sintering (SLS) handelt es sich um die am häufigsten angewendete Methode zur additiven Fertigung von Kunststoffbauteilen in der industriellen Produktion. In einem Bauraum wird hier Schicht für Schicht Kunststoffpulver aufgetragen und durch einen Laser dort aufgeschmolzen, wo das Bauteil respektive die Bauteile entstehen sollen. Das Material härtet direkt nach dem Aufschmelzen wieder zu einem festen Kunststoffkörper aus. Durch das schichtweise Auftragen des Pulvers bildet sich Stück für Stück ein dreidimensionaler Korpus aus. Beim SLS hat der Anwender die Möglichkeit, in einem Bauraum nicht nur ein Bauteil, sondern eine beliebige Anzahl unterschiedlicher Bauteile herzustellen, die dreidimensional im Raum geschachtelt sind. Auf diese Weise wird der Bauraum optimal ausgenutzt. Dieser Ansatz führt jedoch dazu, dass die gemeinsam gefertigten Bauteile nach der Herstellungsphase wieder vereinzelt und sortiert werden müssen. Diese manuelle Tätigkeit erfordert einen hohen Zeitaufwand. Zur Vereinfachung des Prozesses bietet sich deshalb der Einsatz von Methoden der Automatisierungstechnik an.

Manuelles Feature Engineering bei Serienteilen

Im Zeitalter von Industrie 4.0 erweist sich die Automatisierung von Produktionsketten in vielen industriellen Prozessen schon lange als Stand der Technik. Dazu werden Roboter mit den zugehörigen Sensoren und Aktoren verwendet. Als Beispiel für die Nutzung des sogenannten „Maschinellen Sehens“ (Machine Vision) in der Serienfertigung seien der Transport und die Sortierung von Gütern auf Fließbändern genannt. Der Einsatz moderner Kameratechnik ermöglicht die automatische Identifizierung von Objekten inklusive der zugehörigen Lageposition und -orientierung auf dem Förderband. So können die Objekte ohne Unterstützung durch den Menschen automatisch von Robotern gegriffen und weiterverarbeitet werden.

Damit Systeme des Maschinellen Sehens verschiedene Objekte automatisiert unterscheiden können, benötigen sie Informationen, woran sich die einzelnen Gegenstände erkennen lassen und wodurch sich diese voneinander differenzieren. Die Objekteigenschaften werden als Features bezeichnet. Im Bereich der Serienproduktion handelt es sich bei den zu greifenden Gegenständen immer um dieselben Serienteile. Diese Tatsache bietet den Vorteil, dass die Features zum Unterscheiden der einzelnen Objekte beim Einrichten einer neuen Fertigungsstraße manuell anhand der Objekte generiert werden können. Das manuelle Feature Engineering zeigt sich zwar als relativ aufwändig und kann Tage bis Wochen in Anspruch nehmen, muss allerdings lediglich einmal pro Produktionsstraße durchgeführt werden. Außerdem lässt sich das Machine-Vision-System optimal an die zu sortierenden Gegenstände anpassen.

Selbständiges Aneignen von Deep Features zur automatischen Bauteilerkennung

Das Selective Laser Sintering kommt jedoch meist nicht für die Serienfertigung zur Anwendung. Bei Dienstleistern wie Protiq werden jeden Tag aufs Neue hunderte verschiedene Bauteile hergestellt. Vor diesem Hintergrund ist die herkömmliche Vorgehensweise zur Inbetriebnahme einer Sortierungsanlage nicht praktikabel. Das tägliche manuelle Feature Engineering zur Aufteilung der jeweils aktuell produzierten Bauteile erweist sich als schlichtweg unmöglich. Um trotzdem eine automatisierte Sortierung der gefertigten Bauteile auszuführen, müssen daher Ansätze des Maschinellen Lernens (ML) genutzt werden.

In der Bildverarbeitung ist der Einsatz maschineller Lernverfahren weit verbreitet. Mit dem sogenannten Deep Learning (DL) empfiehlt sich ein Forschungsgebiet aus dem ML-Bereich für das beschriebene Sortieranlagen-Szenario. Sein Name ergibt sich aus der Verwendung tiefer Lernsysteme, wie beispielsweise Deep Neural Networks (DNN). Entsprechende Systeme sind in der Lage, zahlreiche nichtlineare Probleme anhand von bestehenden Trainingsdaten selbständig zu erlernen. Der Vorteil besteht darin, dass das manuelle Feature Engineering entfällt. Auf der Grundlage der Trainingsdaten eignet sich das System stattdessen selbständig sogenannte Deep Features an. Diese werden im Fall der Sortierung so verinnerlicht, dass sich die einzelnen Objekte durch die Features optimal differenzieren lassen.

Paralleles Lernen bei der Erkennung von Bauteilen neben der realen Fertigung

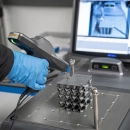

Protiq hat mit Deep Learning ein System entworfen, das die Unterscheidung der Bauteile täglich parallel zur realen Fertigung erlernen kann. Die hergestellten Bauteile werden dazu auf einer an der Sortierstation befindlichen Scanfläche durch eine industrielle Kameratechnik erfasst. Das trainierte System entscheidet dann auf der Grundlage des Bildes des Gegenstands, um welches Bauteil es sich handelt. Anschließend können für jeden Auftrag die zugehörigen Bauteile auf der Scanfläche visuell markiert werden. Das Verfahren unterstützt somit bei der Sortierung und reduziert ferner den manuellen Aufwand sowie das Fehlerpotenzial bei der Bauteilerkennung.

Schon heute lassen sich Maschinelles Lernen und Künstliche Intelligenz (KI) in vielen industriellen Prozessen nutzen. Darüber hinaus liefert die Forschung ständig neue Erkenntnisse, die zur weiteren Optimierung der Systeme beitragen. In Zukunft werden die Anwendungsmöglichkeiten deshalb stetig steigen, sodass ML-Verfahren einen immer größeren Beitrag zur Automatisierung und Verbesserung industrieller Prozesse leisten können.

Weitere News

Ihre 3D-Dateien sind bereits fertig?

Laden Sie einfach Ihre Daten hoch. Alle Dateien werden automatisch geprüft und für den Druck optimiert.

Deutsch

Deutsch English

English Italiano

Italiano