Additive Fertigung von Induktoren: Ökonomisch sinnvoll und zeitsparend

Die industrielle Produktion setzt zunehmend auf additive Fertigungsverfahren wie das selektive Lasersintern (SLS), selektive Laserschmelzen (SLM), die Stereolithographie (SLA) sowie unterschiedliche Auftragsschweiß-, Strang- und Partikelablegeverfahren. Der schichtweise Aufbau von Materialien wie Kunststoff, Metall, Keramik, Gips und Papier erlaubt die schnelle und materialsparende Erstellung individueller Bauteile und damit die Umsetzung des Kerngedankens von Industrie 4.0.

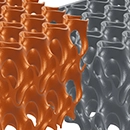

Die additive Fertigung – auch 3D-Druck genannt – ermöglicht neue Freiheitsgrade im Produktdesign. Beispielsweise können komplexe Geometrien, Funktionselemente, Gitter- und Stützstrukturen sowie innenliegende Geometrien wie Fluidführungen kostengünstig produziert werden, sodass sich die spätere Montage vereinfacht oder sogar eingespart werden kann. Durch die Funktionsintegration lassen sich somit bereits im generativen Prozess mehrere Elemente einer Baugruppe zu einem Bauteil kombinieren. Die neue Gestaltungsfreiheit stellt jedoch eine Herausforderung für Konstrukteure dar, die sich meist auf traditionelle, materialabtragende Verfahren spezialisiert haben. Beim 3D-Druck sind sie in der Designphase nicht mehr an die üblichen Restriktionen wie Rechtwinkligkeit, Grad-, Eben- und Rundheit, Parallelität und Montagegerechtigkeit gebunden. Der Einsatz von Freiformflächen, Hinterschneidungen, innenliegenden sowie Stütz- und Gitterstrukturen erlaubt vielmehr eine deutlich gesteigerte Bauteil- oder Produktfunktionalität sowie Leichtbaukonzepte.

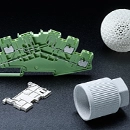

Belastungsoptimiertes Spritzgusswerkzeug

Belastungsoptimiertes Spritzgusswerkzeug

Die additive Fertigung eröffnet folglich eine freiere Formgebung, wobei allerdings Gestaltungsrichtlinien einzuhalten sind. Beim pulverbettbasierten Laserschmelzen respektive –sintern von Metallen oder Kunststoffen muss sichergestellt werden, dass das nicht aufgeschmolzene Pulver aus den Hohlräumen entfernt werden kann. Des Weiteren erfordert der 3D-Druck von Metallbauteilen Stützstrukturen, um Eigenspannungen aufzunehmen, die Prozesswärme abzuführen und eine hohe Geometriegenauigkeit zu erzielen. Bei der Nachbearbeitung der produzierten Bauteile handelt es sich um einen zusätzlichen Prozessschritt, der oft manuell ausgeführt wird und die Herstellungskosten maßgeblich mitbestimmt. Dazu gehören die Entnahme der Bauteile aus dem ungenutzten Pulver, das Entfernen von Stützstrukturen und die Nachbearbeitung von Funktionsflächen. Eine AM-gerechte Konstruktion berücksichtigt diese Aspekte und ist deshalb Voraussetzung für eine wirtschaftliche additive Fertigung.

Optimierung von Geometrien durch Anwendungssimulation

Induktive Erwärmung ist ein beliebtes Heizverfahren in der metallverarbeitenden Industrie, denn es erweist sich als prozesssicher, energieeffizient und präzise steuerbar. Zu diesem Zweck wird eine Induktionsspule mit einem Wechselstrom beaufschlagt, sodass sich ein Magnetfeld bildet. Bringt der Anwender nun ein leitfähiges Bauteil in das Magnetfeld ein, wird ein elektrischer Strom erzeugt. Durch ohmsche Erwärmung erhitzt sich das Bauteil auf eine definierte Zieltemperatur, wobei Heizraten von über 150 K/s erreicht werden. Grundvoraussetzung für einen hohen Wirkungsgrad ist die Form des verwendeten Induktors. Je genauer die Induktionsspule an das Werkstück angepasst wird, desto effizienter und homogener ist die Erwärmung. Traditionell erfolgt die Formgebung durch manuelles Biegen und Löten, wodurch verfahrensbedingt lediglich relativ einfache Geometrien erzeugt werden können. Das Erhitzen komplexer Bauteile geht daher in der Regel mit einer deutlichen Inhomogenität und geringen Effizienz einher.

Magnetfeldoptimierter Induktor – Additiv gefertigt aus hochleitfähigem Kupfer

Magnetfeldoptimierter Induktor – Additiv gefertigt aus hochleitfähigem Kupfer

CAD-Programme liefern nicht nur die Modelle für den 3D-Druck, sondern lassen sich darüber hinaus zur Anwendungssimulation des fertigen 3D-Objekts nutzen. Durch Magnetsimulation kann das Magnetfeld eines Induktors sowie der gesamte induktive Erwärmungsprozess nachgeahmt werden. Auf Basis der gewonnenen Daten lässt sich bereits am Modell ableiten, wie sich das Bauteil im Betrieb verhalten wird. Außerdem ist ersichtlich, an welchen Stellen es zu Wärmeverlusten oder Inhomogenität kommt, weil das Magnetfeld das zu härtende Werkstück noch nicht optimal umschließt. Anhand dieser Erkenntnisse kann die Geometrie optimiert und die Leistungsfähigkeit verbessert werden.

Online-Konfiguration individualisierter Bauteile

Doch nicht für jedes Anwendungsgebiet zeigt sich die Herstellung eines individuell angepassten Induktors als wirtschaftlich. Viele Induktoren basieren auf Standardgeometrien. Während bei der konventionellen Fertigung Lieferzeiten von mehreren Wochen üblich sind, stehen additiv hergestellte Induktoren bereits nach wenigen Tagen zur Verfügung. Ferner reduzieren sich die Produktionskosten erfahrungsgemäß um etwa 50 Prozent.

Führt ein defekter Induktor zu einem Anlagenstillstand, benötigt der Anwender sofort ein Ersatzwerkzeug. Aufgrund der herkömmlich, manuellen Fertigung liegen die Geometrien meist jedoch nur als 2D Zeichnung und nicht als CAD-Modell vor. Das 3D Modell muss also zunächst aufgebaut werden, um den Induktor zu drucken. Im Induktoren-Generator des Protiq Marketplace können die Heizspulen deshalb online in wenigen Schritten für spezifische Anwendungen konfiguriert werden. Zunächst wählt der Nutzer eine standardisierte Grundform aus, deren Maße sich nach dem Baukastenprinzip anpassen lassen. Parameter wie Höhe, Querschnitt oder die Windungsanzahl können bedarfsgerecht verändert werden. Anschließend ist eine optionale Ergänzung der Induktoren um ein Anschlusselement möglich, dessen Abmessungen frei wählbar sind. Schon während der Konfiguration wird ein 3D-Modell der individualisierten Geometrie erstellt und der Preis automatisch berechnet. Die additive Fertigung des Induktors kann gleich nach Eingang der Bestellung beginnen, sodass er schon nach wenigen Tagen geliefert wird.

Verarbeitung von hochleitfähigem Kupfer

PROTIQ entwickelt Prozess zum 3D Druck von hochleifähigem Kupfer

Erst die Verarbeitung von hochleitfähigem Kupfer gestattet die Fertigung von Induktoren. Im Rahmen des selektiven Laserschmelzens wird Metallpulver durch einen Laser aufgeschmolzen und schichtweise zu einem 3D-Objekt aufgebaut. Kupfer reflektiert allerdings die Strahlung herkömmlicher Laserschmelzanlagen fast vollständig, was ein gezieltes Aufschmelzen des Materials nahezu unmöglich macht. Deshalb hat Protiq einen Prozess entwickelt, der die Verarbeitung von hochleitfähigem, 100% reinem Kupfer sowie von Zink und Messing trotzdem erlaubt. Als Ergänzung zum Zink-Druckgussverfahren lassen sich so kleine Stückzahlen während der Produktentstehung oder als Ersatzteile additiv aus dem Serienwerkstoff Zamak 5 herstellen. Die Verarbeitung von Messing bietet eine neue Gestaltungsfreiheit für die Schmuck- oder Armaturenindustrie.

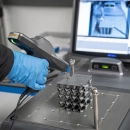

Entwicklung einer optimierten Kunststoff Lasersinter-Anlage

Beim Lasersintern werden die Kunststoffbauteile schichtweise in drei Schritten aufgebaut: Zunächst wird eine 0,06 bis 0,12 Millimeter dünne Pulverschicht aufgetragen. Danach erwärmen Heizstrahler das Pulver bis knapp unter den Schmelzpunkt. Schließlich schmilzt ein Laser den schichtspezifischen Bauteilquerschnitt auf. Nach Abschluss des Prozesses ist das fertige Bauteil von nicht aufgeschmolzenem Kunststoffpulver umgeben. Traditionell werden 90 Prozent der lasergesinterten Bauteile aus PA 12 mit oder ohne Füllstoff – wie Aluminium- oder Glaskugeln – produziert. Die Elektro- oder Automobilindustrie verlangt jedoch technische Kunststoffe, welche die Anforderungen der Endprodukte erfüllen – zum Beispiel PA 6, PA 6.6 oder PBT. Zudem eröffnet der weit verbreitete Standardkunststoff Polypropylen (PP) und thermoplastischen Polyurethan (TPU) ein breites Einsatzfeld.

Um auch Serienprodukte direkt und werkzeuglos zu fertigen, hat die PROTIQ GmbH eine optimierte Lasersinter-Anlage entwickelt. Eine präzise Regelungstechnik ermöglicht die Verarbeitung von Hochtemperaturkunststoffen bei einer Vorheiztemperatur von bis zu 380°C. Mit einem innovativen Pulverauftragssystem lassen sich auch schlecht rieselfähige Pulver verarbeiten, sodass im Materialentwicklungsprozess selbst kryogen vermahlene Standardgranulate verwendet werden können. Neben neuen Materialien erfordert die direkte werkzeuglose Produktion von Serienbauteilen eine hohe Detailauflösung bei gleichzeitig hoher Aufbaugeschwindigkeit. Diese Anforderungen setzen neue Belichtungsstrategien mit einstellbarem Laserspot um. Mit einem minimalen Laserspot-Durchmesser von 0,23 Millimeter lassen sich filigrane Strukturen generieren, während die Belichtung mit einem bis 2 Millimeter großen Laserspot eine schnelle, wirtschaftliche Herstellung mit hohen Aufbauraten erlaubt.

Automatisierung der Prozesskette

Bisher werden die Angebotserstellung und Produktionsplanung sowie das Materialhandling und die Nacharbeit der Bauteile meist manuell vorgenommen. Damit die Geschwindigkeit der additiven Fertigungstechnik nicht durch diese vor- und nachgelagerten Prozesse zu verlangsamen, bedarf es einer automatisierten Prozesskette. Protiq arbeitet daher mit einer Onlineplattform, auf der der Kunde sein individuelles CAD-Modell analysieren lassen kann. Danach erhält er unmittelbar eine Auskunft über die Herstellungskosten und Lieferzeit. Anschließend wählt der Kunde das Produktionsverfahren, Material und die Nachbearbeitung – zum Beispiel die Lackierung in einem beliebigen RAL-Ton - aus. Mit Abschluss des Bestellvorgangs wird die Herstellbarkeit des Bauteils überprüft, mögliche Fehler im Modell werden behoben und die Fertigung dann automatisch angestoßen, wobei der Kunde fortlaufend über den aktuellen Produktionsstatus informiert ist.

Weitere News

Ihre 3D-Dateien sind bereits fertig?

Laden Sie einfach Ihre Daten hoch. Alle Dateien werden automatisch geprüft und für den Druck optimiert.

Deutsch

Deutsch English

English Italiano

Italiano