Induktive Erwärmung mit maßgefertigten Kupferinduktoren

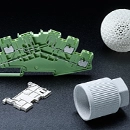

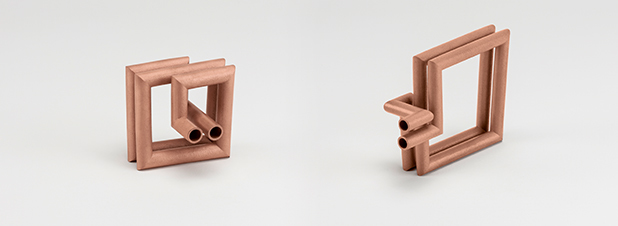

Bei der induktiven Erwärmung werden für die Bearbeitung unterschiedlicher Bauteilformen passgenaue Induktoren aus Kupfer benötigt. Bislang werden diese in aufwändigen Verfahren zumeist händisch hergestellt. Auf dem PROTIQ Marketplace produzieren wir Ihre individuellen Induktionsspulen schnell und kosteneffizient im 3D-Druck. Dadurch profitieren Sie von reduzierten Lieferzeiten, einer höheren Gestaltungsfreiheit und einer längeren Lebensdauer der Spulen.

Gerne fertigen wir Ihr bestehendes Spulendesign, nach vorgegebenen 3D-CAD-Daten. Laden Sie die Spulengeometrie ganz einfach über den Upload-Button hoch und beauftragen Sie in wenigen Schritten die Fertigung. Einfache Spulen, für die Ihnen noch keine 3D-Daten vorliegen, können Sie mit unserem innovativen Induktor-Konfigurator ganz einfach selbst erzeugen und gleich bestellen. CAD- oder Design-Erfahrung ist hier nicht erforderlich. Für komplexe Spulenformen die der Konfigurator nicht abbildet, werden unsere CAD-Ingenieure Ihnen gerne eine 3D-Modell erstellen, anhand Ihrer technischen Zeichnung. Fragen Sie hierzu gerne ein Angebot an.

Was ist induktive Erwärmung?

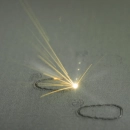

Induktive Erwärmung ist ein weit verbreitetes, industrielles Erwärmungsverfahren. Dabei wird ein Werkstück aus elektrisch leitfähigem Material (zum Beispiel Stahl oder Gusseisen) in das Magnetfeld einer Induktionsspule - des Induktors - eingebracht und in kürzester Zeit erhitzt. Um das Magnetfeld zu erzeugen, kommen starke Wechselströme zum Einsatz, sodass die Spulen von innen mit Kühlwasser gekühlt werden. Aus diesem Grund werden Induktoren in der Regel hohl gestaltet. Im Gegensatz zu Verfahren, bei denen Wärme durch einen Ofen oder eine Flamme erzeugt wird, entsteht die Hitze bei der induktiven Erwärmung direkt im Bauteil. Dies resultiert im Vergleich zu anderen Verfahren in einem sehr effizienten Prozess und einem hohen Wirkungsgrad. Weiterhin kann der Erwärmungsprozess über die Stromstärke und die Generatorfrequenz sehr genau gesteuert und zuverlässig reproduziert werden. Diese Faktoren haben die induktive Erwärmung zum Standard in vielen industriellen Anwendungen werden lassen.

Beim Randschichthärten von hoch beanspruchten Bauteilen, wie z.B. Getriebekomponenten im Automobil, ist die induktive Erwärmung ein weit verbreiteter Standard. Durch präzises, lokales Erhitzen und anschließendes abruptes Abkühlen erhöht sich die Härte und Festigkeit der Bauteiloberfläche. Beim Induktionslöten werden zwei Bauteile präzise erwärmt und mithilfe eines Lot-Materials stoffschlüssig verbunden. Hierbei wird die benötigte Wärme für den Fügeprozess durch einen Induktor erzeugt. Für die Qualität der Verbindung ist das präzise, homogene Erwärmen auf Zieltemperatur entscheidend. Bauteile die mithilfe von Warmmassivumformung Ihre Geometrie erhalten, müssen vor der Bearbeitung erwärmt werden. Hierbei bietet ein präziser Induktor den Vorteil, dass die Erwärmung nur lokal an den benötigten Stellen stattfindet.

Der Induktor – Herzstück für die Induktive Erwärmung

Die Form eines Induktors steht im direkten Zusammenhang mit der Prozessgenauigkeit, denn die Wärme entsteht nur an den Stellen, wo die elektromagnetischen Wirbelströme in das Werkstück induziert werden. Je genauer der Induktor also auf die Geometrie des zu erwärmenden Bauteils abgestimmt ist, desto gezielter kann die Wärmeverteilung gesteuert werden. Deshalb wird für jede Bauform ein individuell entwickelter Induktor benötigt.

- Kostengünstige Produktion individueller Geometrien

- Gesteigerte Gestaltungsfreiheit

- Passgenaue und datengetreue Umsetzung

- Kurze Lieferzeiten dank werkzeugloser Fertigung

- Höhere Standzeit der Spulen

Vorteile von Induktoren aus dem 3D-Druck

Warum Induktoren aus dem 3D-Druck?

Traditionell erhalten Kupfer-Induktoren ihre Form durch händisches Biegen oder Löten, weshalb verfahrensbedingt nur relativ einfache Geometrien herstellbar sind. Der manuelle Fertigungsprozess ist zudem sehr aufwändig. Bei häufig wechselnden Werkstücken müssen Unternehmen entsprechend hohe Kosten für die Anschaffung neuer Induktoren in Kauf nehmen. Gleichzeitig zeigen die händisch gefertigten Spulen durch die manuelle Fertigung nur eine geringe Wiederholgenauigkeit.

3D-gedruckte Induktoren von PROTIQ bieten vielen Vorteile

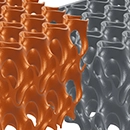

Die Induktoren von PROTIQ werden mit dem additiven Fertigungsverfahren des selektives Laserschmelzes hergestellt. Dabei entstehen Metall-Bauteile direkt aus CAD-Daten und ohne die Verwendung zusätzlicher Werkzeuge. Hierdurch können die Spulen automatisiert und direkt in einem Stück gefertigt werde. Das macht eine teure händische Fertigung überflüssig. Die Vermeidung von Lötnähten sorgen außerdem für eine gesteigerte Lebensdauer und höhere Standzeiten der Spulen.

Das Ergebnis sind hochleitfähige und langlebige Induktoren, die exakt den vorgegebenen Maßen entsprechen – einer Präzision, die auf herkömmlichem Wege kaum erreichbar ist. Dank Additive Manufacturing sind auch individuelle und komplexe Geometrien innerhalb weniger Tage realisierbar.

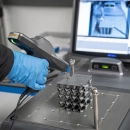

Induktoren von PROTIQ – schnelle und digitale Auftragsabwicklung

Im industriellen 3D-Druck mit Kupfer können die Zeit- und Kostenaufwände für die Herstellung eines maßgefertigten Induktors effektiv reduziert werden. Der durchgängig digitale Geschäftsprozess des PROTIQ Marketplace spart bereits während des Bestellvorgangs wertvolle Zeit. Nach dem Hochladen der Induktorgeometrie können Sie innerhalb weniger Klicks ein automatisch erzeugtes Angebot einholen und die Bestellung auslösen. Liegen Ihnen noch keine 3D-Daten der Spule vor, können Sie diese mit dem Induktor-Konfigurator schnell und intuitiv zusammenstellen, ganz nach Ihren individuellen Vorgaben. Die Konfiguration erfolgt nach dem Baukasten-Prinzip und berücksichtigt die speziellen Anforderungen von Industrie-Kunden. Die Fertigung kann direkt nach Auftragseingang beginnen und Sie erhalten die Spulen innerhalb weniger Tage.

Sonderformen und simulationsbasierte Optimierung

Neben den vielseitigen Gestaltungsmöglichkeiten des Induktor-Konfigurators können auf dem PROTIQ Marketplace auch Kupfer-Induktoren in Sonderformen für außergewöhnliche Anwendungsgebiete angefertigt werden. Mit seiner großen Expertise im Bereich der simulationsbasierten Optimierung ist das Team von PROTIQ außerdem Ihr Ansprechpartner für die Analyse und Optimierung Ihrer etablierten Induktionserwärmungsprozesse. Gerne erstellen wir für Sie ein Angebot, abgestimmt auf Ihre individuellen Anwendungen und Prozesse.

Mehr zur simulationsbasierten Optimierung

Deutsch

Deutsch English

English Italiano

Italiano