Guida al processo

La produzione o manifattura additiva consente la produzione a strati di componenti tridimensionali. I nuovi materiali spalancano le porte a un’ampia gamma di possibilità, dalle materie plastiche ritardanti di fiamma fino ai materiali metallici all’avanguardia, come il rame puro o la lega metallica Zama 15 o Zamak 5 (zinco). Ciononostante, anche i processi di produzione tradizionali sono adatti per taluni progetti. PROTIQ Marketplace offre agli utenti una panoramica su processi nuovi e già consolidati, oltre a un confronto chiaro e trasparente tra i prezzi.

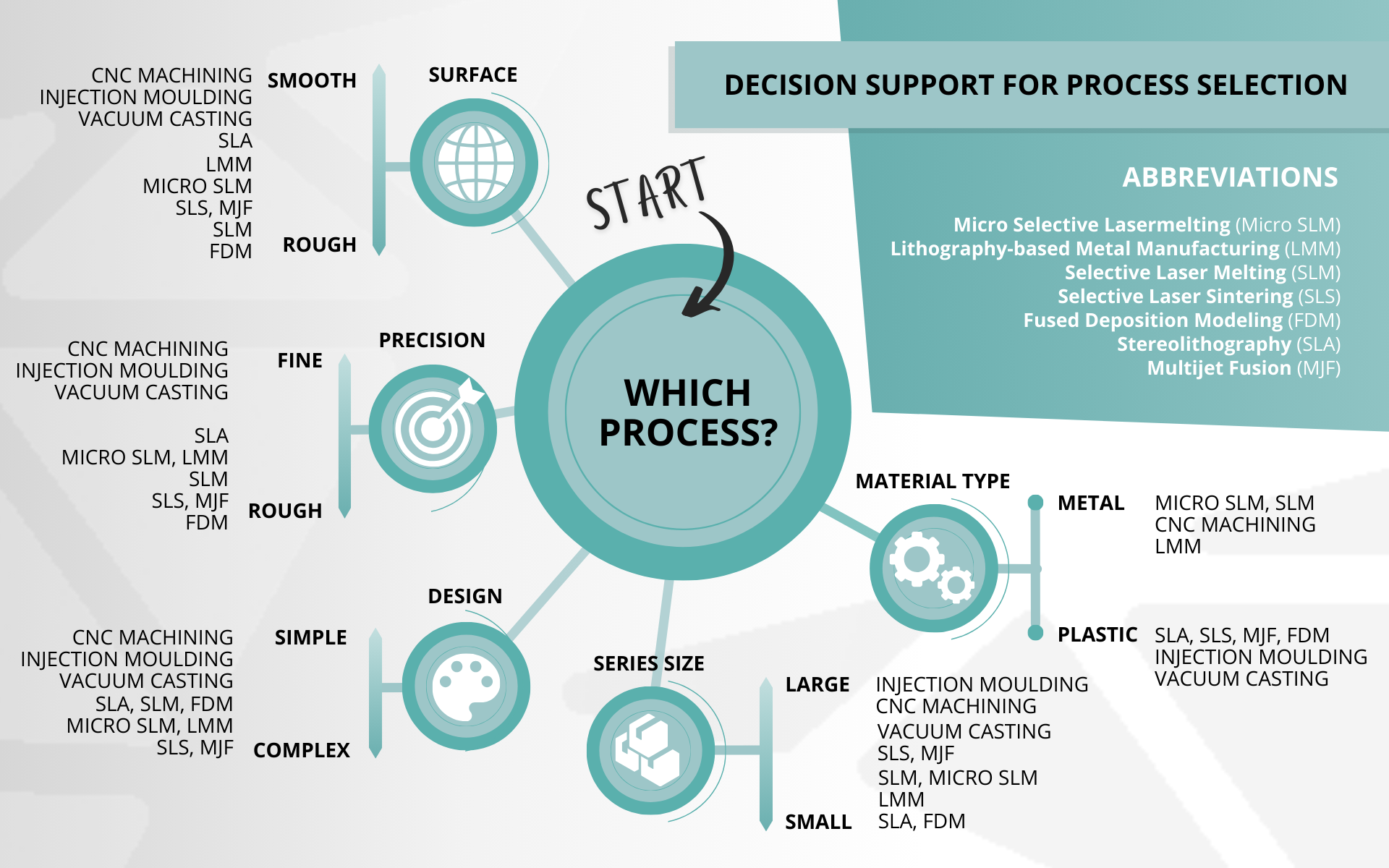

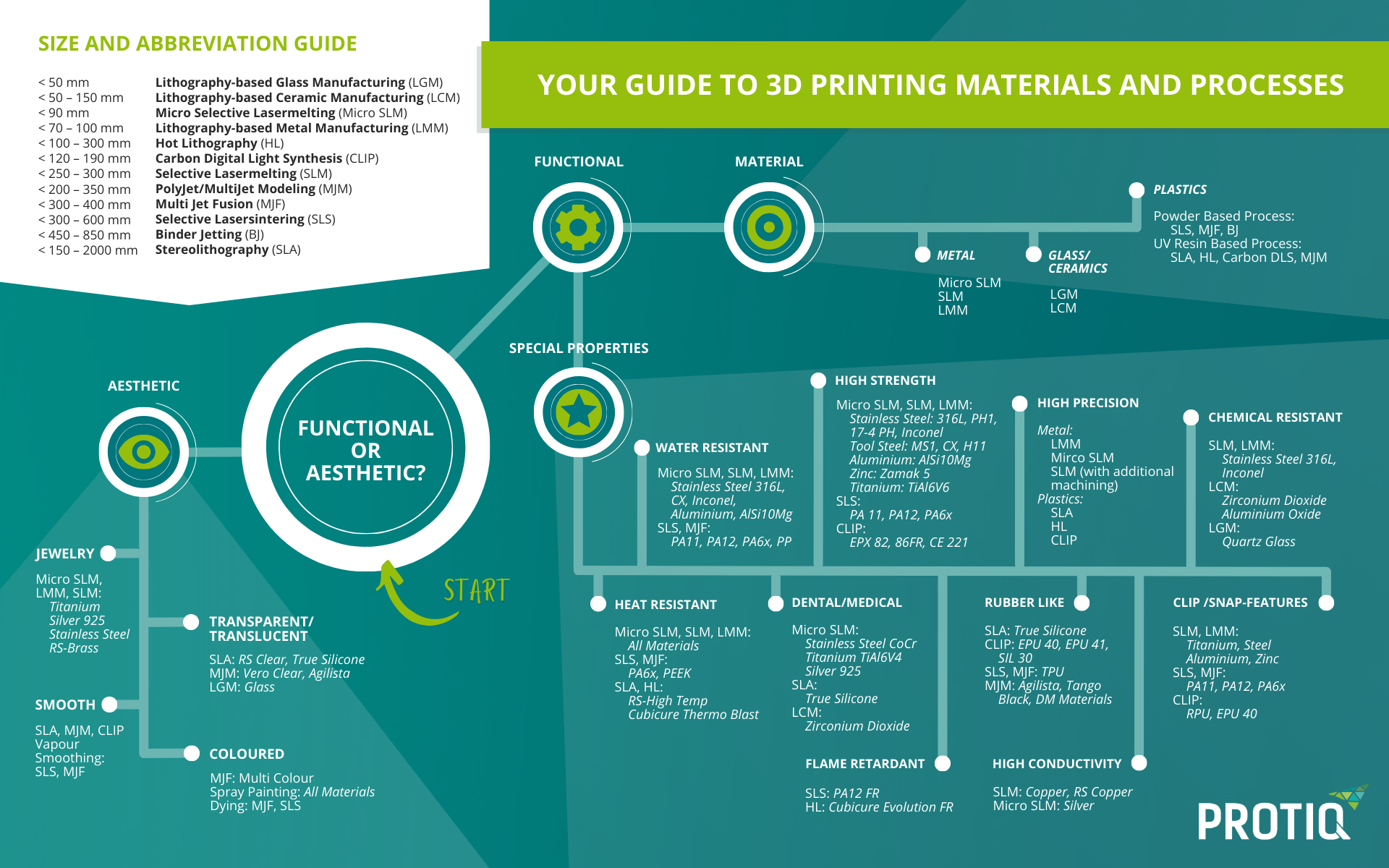

Guida alla scelta del processo

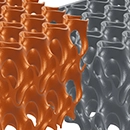

La manifattura o produzione additiva è in continuo e rapido sviluppo e, anno dopo anno, apre le porte a nuove possibilità e a potenzialità innovative. Nel campo delle materie plastiche disponibili, ad esempio, i nuovi materiali consentono di produrre componenti con proprietà ritardanti di fiamma e dissipatrici ESD (Electrostatic Discharge).

I materiali metallici all’avanguardia, come il rame puro o il materiale della serie Zama 15 o Zamak 5 (zinco), offrono anch’essi nuove opportunità per le applicazioni di conduzione di corrente oppure per la produzione diretta in serie in combinazione con la pressofusione in zinco.

Tuttavia, per gli utilizzatori diventa difficile tenere il passo, valutare e utilizzare le nuove potenzialità a fronte a continui sviluppi ed evoluzioni. È in questo ambito che PROTIQ Marketplace fornisce supporto attraverso un vasto portfolio di processi di produzione, nuovi e consolidati, oltre a una comparazione diretta. Tutto in un unico posto, chiaro e trasparente e con la possibilità di confrontare i prezzi con immediatezza.

Per ogni applicazione, il processo di produzione più adatto

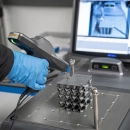

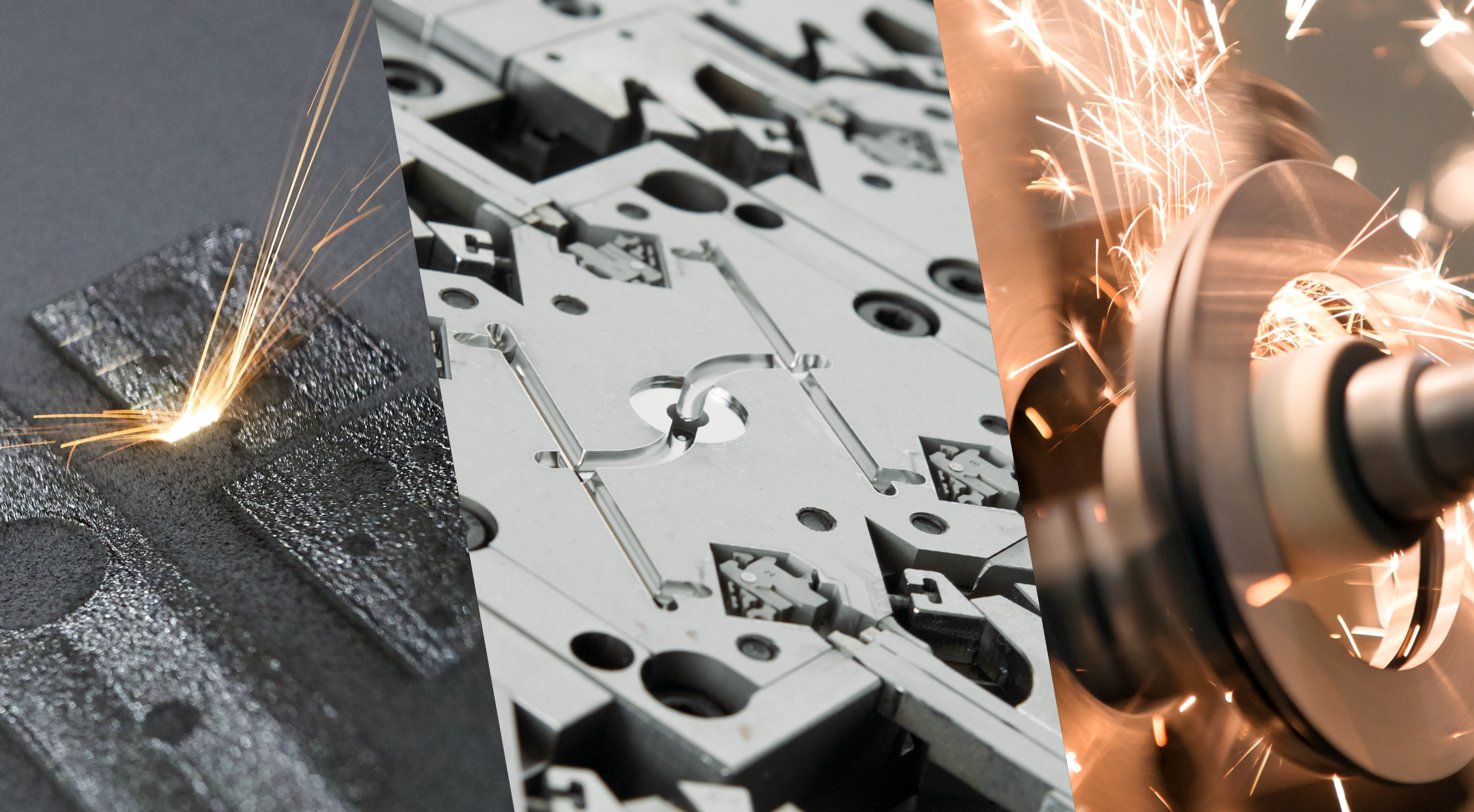

È di fondamentale importanza tenere sempre in considerazione e valutare attentamente la produzione additiva inserendola nel contesto dei processi di produzione tradizionali. Solo quando una singola applicazione con processi di manifattura additiva si dimostra vantaggiosa dal punto di vista economico rispetto ad altri metodi di produzione, è opportuno procedere alla sua implementazione. È questo il caso, solitamente, di piccole e medie quantità o di geometrie complesse dei componenti.

Le geometrie e le forme semplici possono essere spesso realizzate con tornitura e fresatura, in particolare quando sussistono esigenze e requisiti stringenti relativamente a precisione e tolleranze.

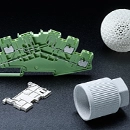

Per le applicazioni con un quantitativo particolarmente elevato di pezzi, invece, sono soprattutto i processi di produzione del settore dello stampaggio a rivelarsi idonei allo scopo. Per le materie plastiche viene utilizzato lo stampaggio a iniezione che si è da lungo tempo affermato come processo standard in tutti i settori d’industria. Non sono infatti rare, in questo contesto, quantità elevatissime di svariati milioni di pezzi. I componenti metallici in grandi quantità vengono solitamente realizzati avvalendosi del processo di pressofusione in zinco o in alluminio. Il principio e le quantità sono simili a quelli applicati per il settore delle materie plastiche.

Deutsch

Deutsch English

English Italiano

Italiano