3D-Druck in der Orthopädieschuhtechnik

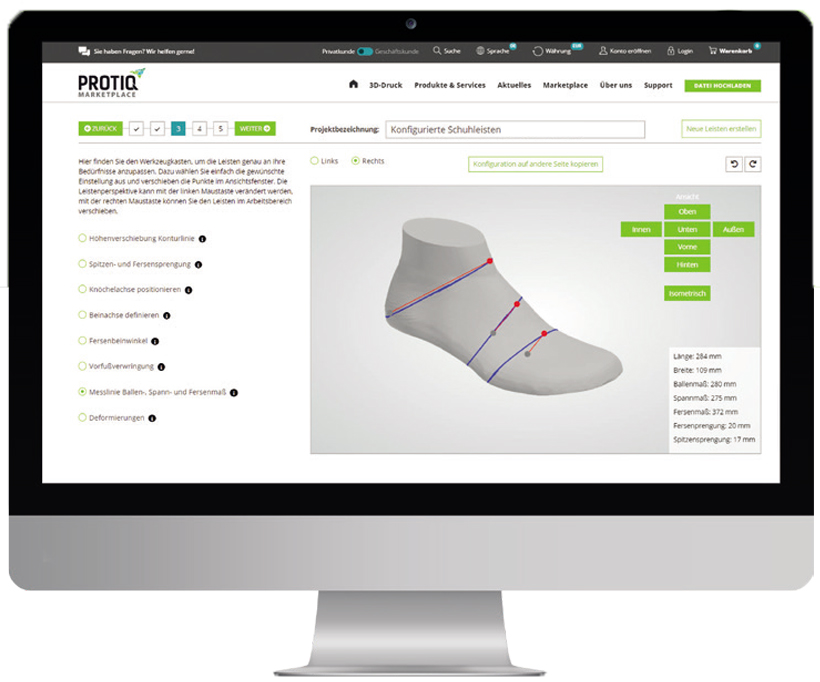

Die Maßanfertigung orthopädischer Schuhe nimmt normalerweise mehrere Wochen in Anspruch. Ein entscheidender Zeitfaktor hierbei ist die individuelle Anfertigung der Leisten, die zur Herstellung der Schuhe verwendet werden. Dieser langwierige Vorgang lässt sich mithilfe der additiven Fertigung enorm verkürzen. Besonders im orthopädischen Bereich zahlt sich als weiterer Vorteil die optimierte Passgenauigkeit aus. PROTIQ nutzt als 3D-Druck-Verfahren zur Herstellung der widerstandsfähigen Kunststoffobjekte das Selektive Lasersintern (SLS). Der kostenlose Leisten-Konfigurator ermöglicht das Erstellen von individuellen 3D-Leistenmodellen und integriert das Modellieren direkt in den Bestellprozess.

Herkömmliche Verfahren der Leistenfertigung

Selbst herstellen oder herstellen lassen kann die Leisten grundsätzlich jeder Schuhtechniker. Hierzu dienen bislang diese gebräuchlichen Methoden:

- Schuhleisten aus Holz fräsen oder abformen und schäumen

- Rohlinge bestellen und schleifen

- CAD-Leisten konfigurieren und fräsen

Schuhleisten aus Holz fräsen oder abformen und schäumen

Traditionell wird der Leisten aus Holz gefräst, wobei bevorzugt Buchenholz zum Einsatz kommt. Hierzu werden die Maße von Sohlenumriss, Ballen, Rist, Ferse und Wadenumfang genommen und danach der Holzklotz in stundenlanger Feinarbeit gefräst und geschliffen. Alternativ hierzu werden Gipsabdrücke des Fußes mit Zwei-Komponenten-Schaum ausgegossen, der nach seiner Aushärtung feingeschliffen wird. Beide Vorgänge sind nicht nur zeit- und materialaufwendig, sondern auch dementsprechend kostspielig.

Leistenrohlinge bestellen und in Form schleifen

Die Industrie bietet Orthopädie-Schuhmachern Zeitersparnis durch das Angebot von Leistenrohlingen, die bereits grundsätzlich über die passende Schuhgröße und die richtige Fußform verfügen. Gerade im Bereich der orthopädischen Schuhtechnik ist jedoch auch hier viel Nacharbeit und Feinschliff erforderlich, bis der Leisten perfekt zum Fuß des Kunden passt.

CAD-Leisten konfigurieren und fräsen

Wer über eine CAD-Software und das entsprechende Know-how verfügt, kann individuelle Leisten für die Maßschuhe seiner Kunden selbst konstruieren und die fertigen Modelle entweder mit der eigenen Fräsmaschine fertigen oder diesen Schritt bei einem externen Dienstleister in Auftrag geben. Letzteres nimmt jedoch in der Regel mehrere Wochen in Anspruch.

Beschleunigte Leistenproduktion mittels 3D-Druck

Für welche dieser Vorgehensweisen auch immer sich ein auf Orthopädie spezialisierter Schuhmacher entscheidet – in der Regel werden für die individuelle Leistenfertigung einige Wochen Vorlaufzeit benötigt, bevor mit der Maßanfertigung des individuellen Schuhwerks begonnen werden kann. Dieser immense Zeitbedarf lässt sich erheblich reduzieren, wenn die Schuhleisten per Additive Manufacturing erzeugt werden. Neben der Orthopädieschuhtechnik hält diese Methode auch zahlreiche Vorteile für die klassische Maßschuhanfertigung oder für den Prototypenbau im Bereich der Serienfertigung von Schuhleisten bereit.

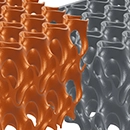

TPU als Werkstoff für 3D-gedruckte Schuhleisten

Bei der herkömmlichen Leistenfertigung bestehen hohe Anforderungen an den verwendeten Holzwerkstoff, da er in der Werkstatt des Schuhtechnikers starken Beanspruchungen standhalten muss. In der additiven Fertigung der orthopädischen Schuhleisten hat sich für PROTIQ thermoplastisches Polyurethan (TPU) als ideal erwiesen. Hierbei handelt es sich um einen synthetischen Kunststoff , der die elastischen Eigenschaften von Gummi vorteilhaft mit zugleich hoher Festigkeit gegen mechanische Belastungen verbindet. In enger Zusammenarbeit mit dem Materialhersteller BASF wurden die Prozessparameter des TPU so angepasst, dass sie optimal zu den Anforderungen der Orthopädieschuhtechnik passen. Bei PROTIQ wird das Material im 3D-Druck-Verfahren des Selektiven Lasersinterns (SLS) schichtweise verschmolzen, wodurch sich eine deutlich höhere Präzision und Robustheit erzielen lässt als beispielsweise mittels Fused Deposition Modeling (FDM).

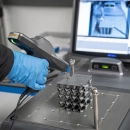

3D-Modelle der Leisten per CAD oder 3D-Scan

Um für die additive Fertigung die Grundlage zu schaffen, können Schuhtechniker alle relevanten Maße des Fußes manuell erheben und ein 3D-Druck-Modell der individuellen Leiste mithilfe einer CAD-Software konstruieren. Wem hierfür das nötige Programm oder das Know-how fehlt, kann die Erstellung einer 3D-Druck-Datei anhand der ermittelten Fußdaten auch extern in Auftrag geben. Eine zeitsparende Alternative stellt die Datengenerierung mittels eines 3D-Scans dar. Orthopädie-Schuhmacher, die über einen entsprechenden Scanner (z. B. einen mobilen Fußscanner) verfügen, erfassen damit entweder einen Abdruck oder direkt den Fuß ihres Kunden. So sind in kurzer Zeit digitale Daten vorhanden, die sich am Computer individuell weiterbearbeiten lassen.

Orthopädische Schuhleisten aus dem 3D-Drucker

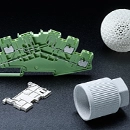

Bei beiden Vorgehensweisen fließen die fachkundliche Diagnostik des Schuhtechnikers und das Therapieziel für den erkrankten bzw. fehlgebildeten Fuß direkt in das Leistenmodell ein. Bedient man sich nun eines additiven Fertigungsverfahrens, so ist Verlass darauf, dass der Leisten exakt so aus dem 3D-Drucker kommt, wie er am Computer modelliert worden ist. Selbst besonders großformatige Leisten lassen sich auf diese Weise produzieren: Eine entsprechend dimensionierte 3D-Druck-Anlage hat PROTIQ gemeinsam mit dem TPU-Hersteller BASF eigens für diesen Anwendungszweck qualifiziert. Anhand des fertigen 3D-gedruckten Leistens können schließlich im Handumdrehen Probeschuhe mit dem eigenen Vakuum-Tiefziehgerät hergestellt werden, was deutlich schneller und günstiger vonstattengeht als das Drucken eines Probeschuhs. Zusammengefasst handelt es sich um das derzeit innovativste Verfahren, wenn es um die Fertigung individueller Maßschuhe geht. Kunden profitieren von perfekt auf ihren Fuß abgestimmtem orthopädischen Schuhwerk, das sie in kürzester Zeit zur Anprobe erhalten können.

Vorteile des Materials TPU für orthopädische Schuhleisten:

- Hervorragende mechanische Eigenschaften

- Nahezu verschleißfrei

- Hält Beanspruchungen durch Kleben, Schleifen und Bohren problemlos stand

- Biegsamkeit vereinfacht das Entnehmen der Leisten aus dem fertigen Schuh

- Reduziertes Gewicht der Leisten gegenüber herkömmlichen Holzmodellen

- Griffige Oberfläche erleichtert die Handhabung

Vorteile der additiven Fertigung für die Orthopädieschuhtechnik:

- Hohe Passgenauigkeit durch computergenaue Leistenmodelle

- Einfache Anpassungsmöglichkeiten

- Reproduzierbare Leistenmodelle, die sich jederzeit nachdrucken lassen

- Je nach Bedarf alle gängigen Teilungen der Leisten realisierbar (2-teilig, 3-teilig, treppen- bzw. stufenförmig und vieles mehr)

- Individuelle Kennzeichnungsmöglichkeiten zur Identifizierung der Leisten

- Sehr kurze Produktionszeiten

3D-gedruckte Schuhleisten in der Werkstatt

Die aus TPU gefertigten Schuhleisten können genauso bearbeitet werden, wie ihre Pendants aus Holz. Durch ihre griffige Oberfläche liegen sie dabei stets sicher in der Hand und entlasten durch ihr geringes Gewicht die Arme des Schuhmachers. Trotzdem halten die Leisten auch den typischen Arbeitsschritten der Schuhherstellung stand: Sie können ohne Probleme getackert, geschliffen und beklebt werden, ohne Verschleißerscheinungen zu zeigen. Auch bei hohem Druck, beim Fräsen und Bohren halten sie ihre Form und stehen den traditionellen Leisten in nichts nach.

Welche Rolle spielt der 3D-Druck in der interdisziplinären Versorgung?

Er ermöglicht eine schnelle Abstimmung zwischen Orthopädietechniker:innen, Ärzt:innen und Therapeut:innen. Die digitale Datenbasis erleichtert die Kommunikation und erlaubt eine präzise Anpassung an Therapieziele wie Mobilisierung, Schmerzreduktion oder Dekubitusprophylaxe.

Wie wird die Anatomie des Patienten berücksichtigt?

Der PROTIQ-Leistenkonfigurator erlaubt:

- Upload von Fußscans

- Definition von Brandsohlenumrissen

- Einstellung von Beinachsen, Verwringungen und Deformierungen

So entsteht ein Leisten, der exakt auf die biomechanischen und orthopädischen Anforderungen des Patienten abgestimmt ist. [protiq.com]

Ist die Versorgung auch bei komplexen Fußproblemen möglich?

Ja – gerade bei Diabetes, Rheuma, neurologischen Erkrankungen oder nach Operationen ist die präzise Anpassung durch 3D-Druck besonders hilfreich. Ihr Techniker kann gezielt auf Ihre Bedürfnisse eingehen.

Ist der 3D-Druck auch für Kinderleisten geeignet?

Absolut. Gerade bei Kindern mit orthopädischen Bedürfnissen ist eine schnelle und präzise Versorgung wichtig. Der digitale Prozess erlaubt regelmäßige Anpassungen entsprechend dem Wachstum.

Können Leisten auch nachträglich angepasst werden?

Ja – sowohl digital als auch mechanisch. TPU-Leisten lassen sich nachbearbeiten, und digitale Modelle können jederzeit modifiziert und neu gedruckt werden.

Deutsch

Deutsch English

English